- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Johdatus painevaluprosessiin

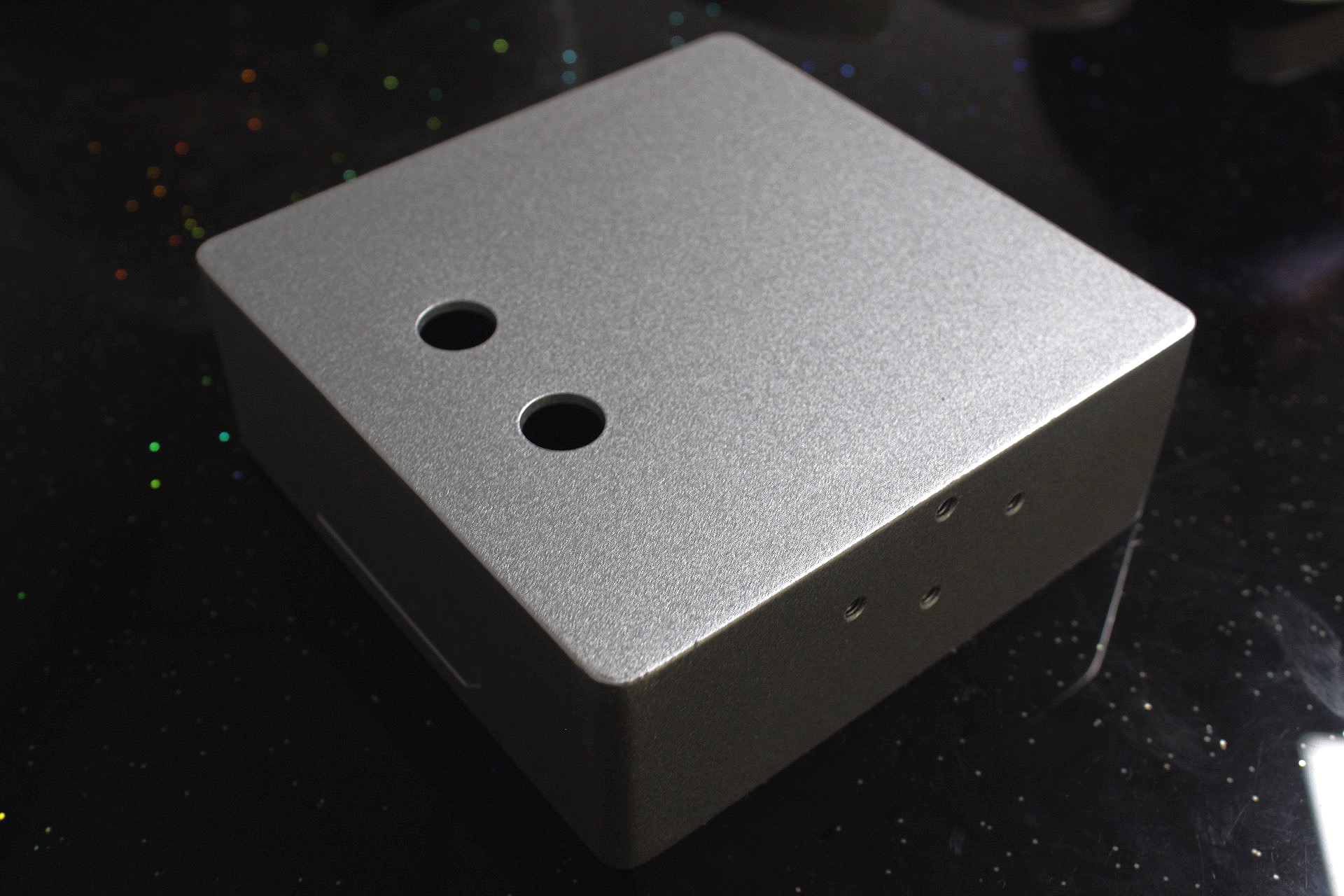

Painevalu (korkeapainevalu) on yksi yleisimmin käytetyistä teknologioista, joita käytetään laajalti auto-, ilmailu- ja elektroniikkateollisuudessa.

Painevaluprosessissa sula metalli (yleensä kevytmetalliseos) täyttää muotin ontelon suurella paineella ja suurella nopeudella lävistimen vaikutuksesta ja jäähtyy nopeasti lopullisen valun muodostamiseksi.

Magnesium ja alumiiniseokset ovat tärkeimmät painevalumateriaalit. Painevalujen seosmateriaalit ovat pääasiassa ei-rautametalleja ja niiden seoksia, joista alumiiniseokset ovat suurimmat.

yksi. Prosessin kulku

1.1 Painevalumuotin asennusprosessi

Lukitse ensin muotti ja sulje muotti. Sitten korkean lämpötilan sula metallineste täytetään nopeasti onteloon kaatamista ja ruiskuttamista varten. Sitten sula metalli jäähdytetään nopeasti tietyssä paineessa ja pidetään paineen alaisena jäähdytystä varten. Sitten tuote poistetaan muotista, muotti avataan ja osat poistetaan. Lopuksi pinta puhdistetaan purseista.

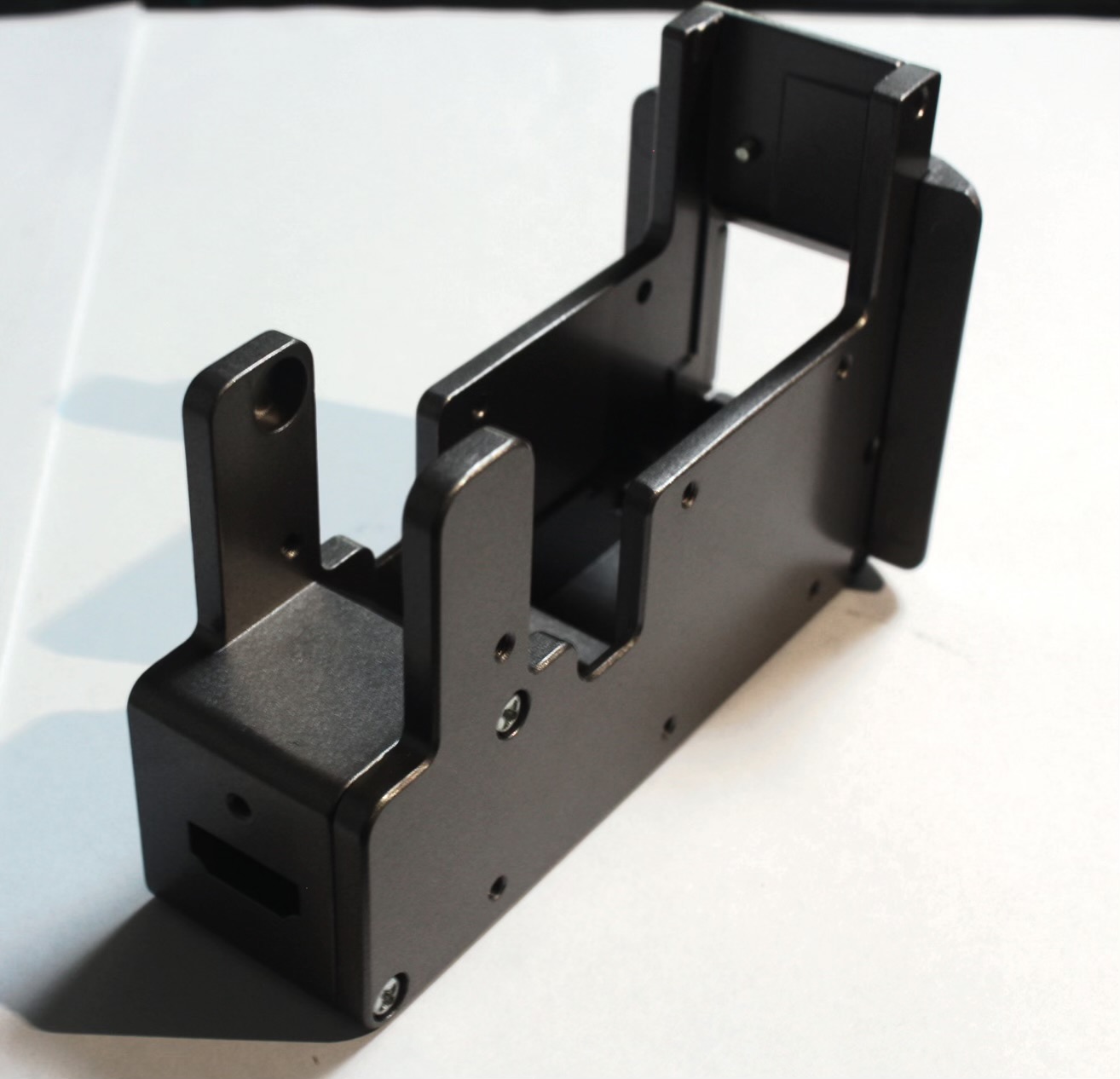

1.2 Painevalutyökalut

Painevalukone

Painevalu jaetaan yleensä kylmäkammiopainevaluon ja kuumakammiopainevaluon. Painevalukoneet voidaan jakaa puristusvoiman koon mukaan pieniin (160-400 tonnia), keskikokoisiin (400-1000 tonnia) ja suuriin (yli 1000 tonnia) painevalukoneisiin.

Ilmavirta rullataan rullalle painevaluosien tuotantoprosessin aikana, joten painevaluosia ei saa lämpökäsitellä;

Painevaluosat ovat verkkomuotoisia ja jälkikäsitelty (hiekkapuhallus tai muu) suoraan kokoamista varten ilman koneistusta;

二. Painevaluprosessi

Puolikiinteä prosessi

2.1 Lyhyt kuvaus prosessista

Puolikiinteän prosessointiteknologia on: jähmettymisprosessissa olevaa metallisulaa sekoitetaan voimakkaasti sekoituslaitteen läpi ja sitten dendriitit hajotetaan kokonaan sekoitustoiminnon kautta, jotta saadaan uusia pallomaisia tai ellipsoidin muotoisia primäärisiä kiinteitä faaseja, jotka jakautuvat tasaisesti metallisulaan. Toisin sanoen puolikiinteä liete ja lopuksi valmistettu puolikiinteä liete alistetaan myöhemmälle käsittelylle. Voidaan käyttää nestemäiseen takomiseen ja puolikiinteään painevaluon jne.

2.2 Prosessin edut

Koska puolikiinteässä käsittelyssä käytetään ei-dendriittistä puolikiinteää lietettä, se rikkoo perinteisen dendriitin jähmettymistilan. Sillä on monia ainutlaatuisia etuja verrattuna nestekäsittelyyn:

(1) Metallin jähmettymiskutistuminen vähenee, primaariset kiderakeet ovat hienoja ja koostumus on tasainen, joten tuotteella ei ole erillistä rakennetta ja sen suorituskyky on parempi;

(2) Puolikiinteän lietteen ensisijainen kiinteä faasi on lähellä pallomaista ja sen muodonmuutoskestävyys on pieni, ja muodostuvan energian kulutus pienenee merkittävästi. Monimutkaisia muotoisia osia voidaan valmistaa ja muovausnopeus on nopea, käsittelyprosessit lyhenevät huomattavasti, käsittelylaitteet voidaan pienentää ja investoinnit vähenevät. Pieni;

(3) Muovauslämpötila on alhainen ja osa puolikiinteän lietteen piilevästä jähmettymislämmöstä on vapautunut, joten jähmettymisen kutistuminen ja lämpöshokki käsittelylaitteistoon vähenevät huomattavasti, mikä parantaa huomattavasti muotin käyttöikää. , ja tuotteella on tarkat mitat ja korkea suorituskyky. Parannettu merkittävästi;

(4) Puolikiinteän lietteen viskositeetti on korkea, ja vahvistusmateriaaleja (hiukkasia tai kuituja) voidaan helposti lisätä teknisten ongelmien, kuten erottelun, uppoamisen ja kellumisen sekä lisäaineiden kastumattomuuden parantamiseksi komposiittimateriaalien valmistuksessa. , mikä avaa uusia mahdollisuuksia komposiittimateriaalien valmistukseen. uusi tapa.

2.3 Puolikiinteän muovausprosessi

Avain puolikiinteään käsittelyyn on puolikiinteän lietteen valmistus. Puolikiinteälle lietteelle tai aihioille on kehitetty sähkömagneettinen sekoitustekniikka, mekaaninen sekoitustekniikka, jännityksen aktivointitekniikka, yhden telan kiertotekniikka, ultraäänivärähtelytekniikka, jauhemetallurgiatekniikka ja ruiskutustekniikka. Saostustekniikka, matalan tulistuksen valutekniikka, turbulenssiefektitekniikka, sulasekoitustekniikka ja muut tekniikat.

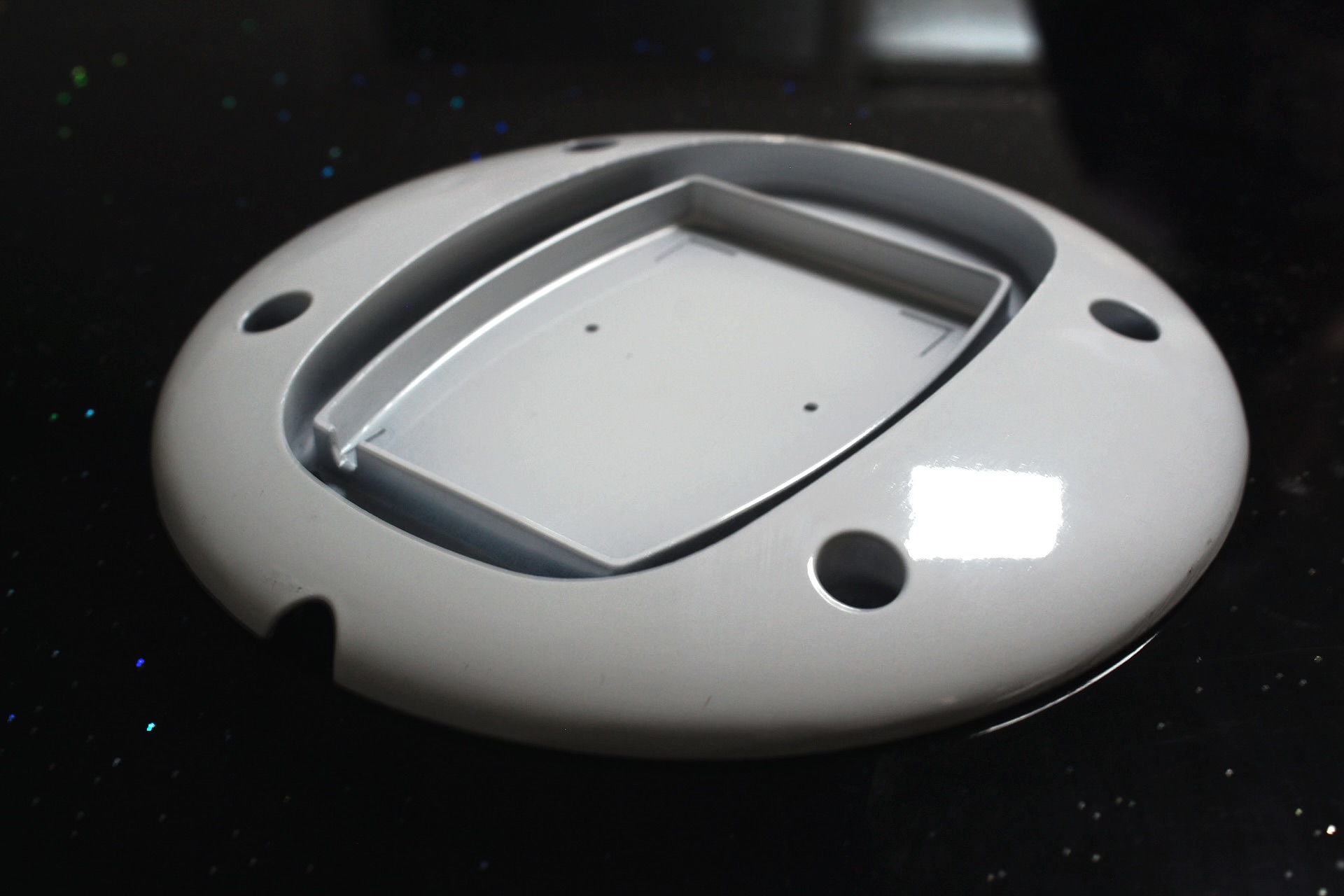

三.Painevaluprosessin käyttö autoteollisuudessa

Painevaluja on käytetty laajalti autoteollisuudessa. Painevaluja käytetään laajalti ei-rakenteisissa osissa, kuten moottoreissa (sylinterilohkot, sylinterinkannet, imuputket jne.), voimansiirtokoteloissa, pyörän navoissa jne. Rakenneosista, painevaluosia käytetään myös alustan jousituksissa, korivalkoisissa rakenneosissa (poikittaispalkit, iskutornit jne.), peiteosissa, sisäosissa ja muissa komponenteissa.

Painevalukoneen vetoisuuden (>4 000 T) ja uusien energiaajoneuvojen kehityksestä hyötyvät painevaluosat ovat kehittymässä kohti laajamittaista ja integroitua tuotantoa. (Ovenkarmit, A-pilarit, takapitkittäiskarmit, tavaratilan luukut jne.) Isoja rungon rakenneosia voidaan valmistaa ja koota painevalulla.