- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

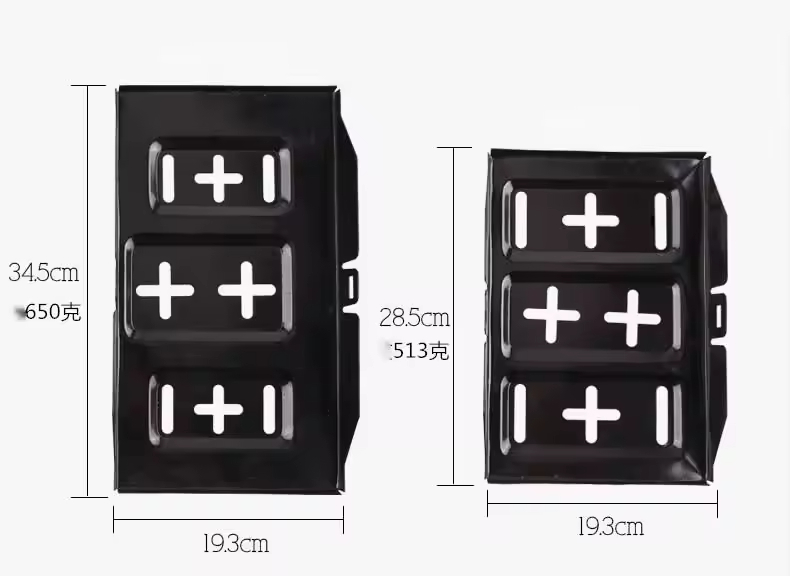

Automaattinen akkulokero

Xiamen Hongyu Intelligent Technology Co., Ltd. on tuotantosuuntautunut yritys, joka on erikoistunut auton akkukoteloiden valmistukseen. Se on integroitu yritys, joka yhdistää suunnittelun, valmistuksen, myynnin ja huoltopalvelut. HY:llä on yli 5 000 neliömetriä tehdastilaa ja yli 120 työntekijää, jotka pääasiassa suunnittelevat ja valmistavat Toyota Prado -akkualustoja leimaus- ja painevaluprosessien kautta.

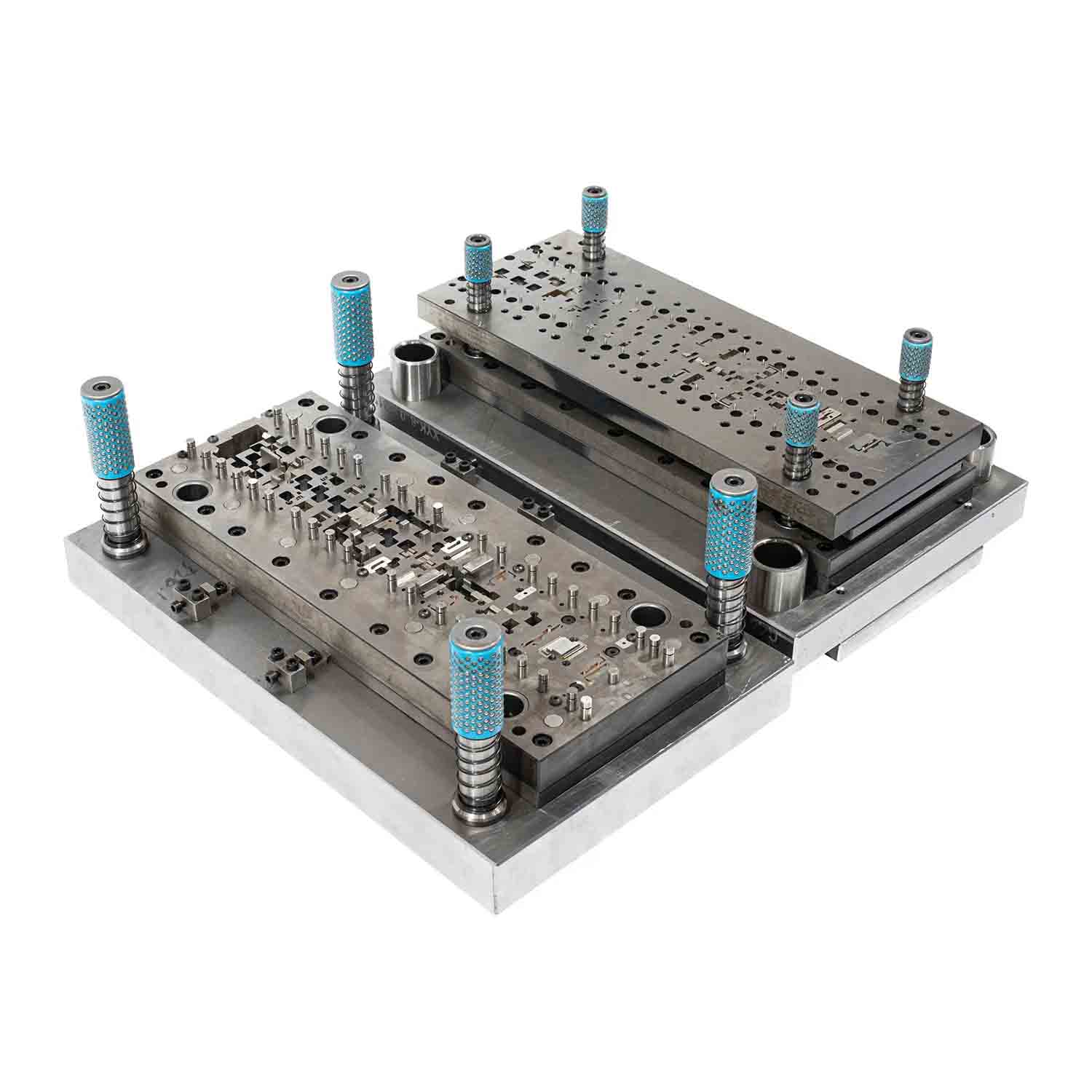

Prosessi: alumiinin leimaaminen, alumiinin suulakepuristus, tarkkuustyöstö, hitsauskokoonpano

Pintakäsittely: ruiskutus, musta, galvanointi

Sovellusskenaariot: autot, sähköajoneuvot, laivat jne.

Lähetä kysely

Xiamen Hongyu Intelligent Technology Co., Ltd. on tuotantosuuntautunut yritys, joka on erikoistunut auton akkukoteloiden valmistukseen. Se harjoittaa alumiinin, teräksen ja muiden metallimateriaalien jalostusta ja vientiä. Yrityksellä on maailmanluokan prosessointilaitteet ja ammattitaitoinen suunnittelutiimi. Omistautumisen, ammattimaisuuden ja huomaavaisen palvelun filosofiaa noudattaen se on saavuttanut korkeaa tunnustusta sekä kotimaisilta että kansainvälisiltä asiakkailta.

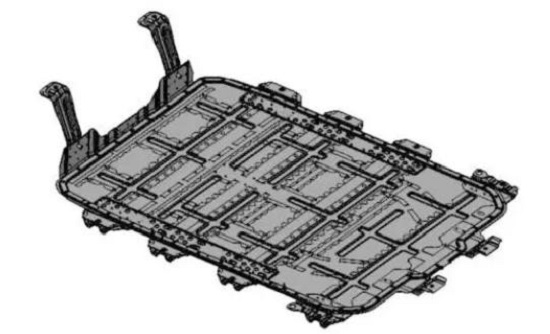

Keveyden ja käytännöllisyyden tasapainon taito

Ajoneuvon kokonaispaino on tärkeä tekijä, joka rajoittaa uusien energiaajoneuvojen suorituskykyä. Kevyt teknologia voi merkittävästi lisätä uusien energiaajoneuvojen ajomatkaa vähentämällä ajoneuvon painoa. Siksi ajoneuvon korin yleisestä keveydestä on tullut yksi alan tärkeimmistä kehityssuunnista. Niistä ohut akkulokero on tärkeä osa uuden energiaajoneuvon voimajärjestelmää. Ajoneuvon ajo-olosuhteet ovat hyvin monimutkaisia, ja monet tekijät, kuten tieolosuhteet, sää ja odottamattomat onnettomuudet, on otettava huomioon. Tämä edellyttää, että sillä on useita komposiittiominaisuuksia, kuten korkea tarkkuus, korroosionkestävyys, korkeiden lämpötilojen kestävyys ja iskunkestävyys. Siksi kaksoisparistolokero ei ole vain akkusäiliö, vaan sen on myös otettava vastuu akkujärjestelmän yleisen turvallisuuden varmistamisesta.

Autojen akkujärjestelmän kokonaisrakenne voidaan karkeasti jakaa tehoakkumoduuliin, rakennejärjestelmään, sähköjärjestelmään jne. Niiden joukossa rakennejärjestelmä koostuu pääasiassa yleisakkukotelosta, joka toimii akkujärjestelmän rungona ja muodostaa 20-30% kokonaispainosta. Rakennejärjestelmän kehittämisen pääkysymys on, miten sen turvallisuussuorituskyky varmistetaan kevytkehityksen lähtökohtana.

Miksi valita alumiinimateriaalit

Uudet energiaajoneuvot käyttävät akkuja säiliöinä ja rakenteellisella järjestelmällä on ratkaiseva rooli akkujen turvallisen toiminnan varmistamisessa. Tämän järjestelmän materiaalien valinta on aina ollut tärkeä tutkimusaihe. Teräsakkulaatikoissa käytetään pääasiassa lujaa terästä, jonka etuna on yksinkertainen käsittely, korkea hitsausteho ja alhaiset materiaalikustannukset. Sillä on myös erinomainen turvallisuussuoja. Sen rajoitukset ovat kuitenkin myös ilmeisiä. Se on erittäin raskas, mikä rajoittaa suuresti sähköajoneuvojen ajomatkaa; sillä on hyvä iskunkestävyys, mutta huono jäykkyys, ja kun se vääntyy puristuksen seurauksena, se voi helposti vahingoittaa sisäisiä akkuja tai jopa johtaa onnettomuuksiin; samalla teräksen korroosionkestävyys on huono, mikä vaikuttaa suuresti koko rakenteen käyttöikään.

Vastauksena näihin ongelmiin nykyiset markkinat käyttävät pääasiassa alumiinia akkukotelon pidikkeiden ensisijaisena materiaalina, ja suulakepuristetut alumiiniseokset ovat yleisin suunnitteluratkaisu. Tämä materiaali on joustavasti säädettävissä muotoilun mukaan ja se on optimoitu korjaamaan teräksen puutteita. Alumiini on painoltaan kevyempi ja suorituskyvyltään parempi jäykkyys ja iskunkestävyys.

Litiumparistokoteloiden lisäksi myös auton korit, ovet ja muut komponentit harkitsevat ja yrittävät käyttää alumiinirunkoja.

Painevalu on myös yleinen valmistusmenetelmä. Suulakepuristamiseen verrattuna sen etuna on se, että se voidaan muodostaa yhdeksi kappaleeksi ilman hitsausta, jolloin sen kokonaissuorituskyky on parempi. Se perii kuitenkin myös painevaluvirheet, kuten yleiset halkeamat ja huokoset. Lisäksi valettujen alumiiniseosten venymä on suhteellisen pieni, mikä tekee niistä alttiita muodonmuutokselle. Lisäksi painevaluprosessilla itsessään on tiettyjä rajoituksia, eikä tällä menetelmällä voida valmistaa suuren kapasiteetin alla olevia akkukoteloita.

Alumiinin suulakepuristus ja alumiinin painevalu ovat tällä hetkellä kaksi päätuotantoprosessia. Ensimmäinen tarjoaa paremman rakenteellisen lujuuden, kun taas jälkimmäisen tuotantotehokkuus on parempi. Autojen suunnittelu on aina kokonaisvaltainen prosessi eikä paikallinen. Esimerkiksi akunvaihtoasemien edistämisen myötä tulevien autojen on kestettävä toistuvia akun irrotus- ja uudelleenasennusjaksoja. Tämä tarkoittaa, että Optima-akkukotelolla on oltava nopean purkamisen ja kokoamisen, korkean kestävyyden ja standardoitujen liitäntöjen ominaisuudet. Siksi automatisoitujen ja älykkäiden tuotantolinjojen kehittäminen on väistämätön suunta tuotannon tehokkuuden ja tuotteiden johdonmukaisuuden parantamiseksi.

FAQ

Onko akkulokero tarpeen?

Kyllä, sekä sähköauto että kaikki varusteet ovat välttämättömiä. Se ei ole vain estetiikkaa varten; sillä on myös keskeinen vastuu akun jatkuvan toiminnan turvallisuuden ja vakauden varmistamisesta. Se on erittäin tärkeä komponentti.

Kuinka saada tarjous?

Toimita piirustuksesi tai näytteesi, jotka sisältävät yleensä seuraavat tiedot: materiaalit, pintakäsittelyvaatimukset, mittatoleranssit, tilausmäärä. Sitten annamme sinulle tarjouksen. Jos tarvitset räätälöityjä tuotteita, voit kertoa minulle oman suunnittelusi, ja ammattitaitoiset insinöörimme ottavat sinuun yhteyttä ja arvioivat sen.