- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Mitä on metallileimaus?

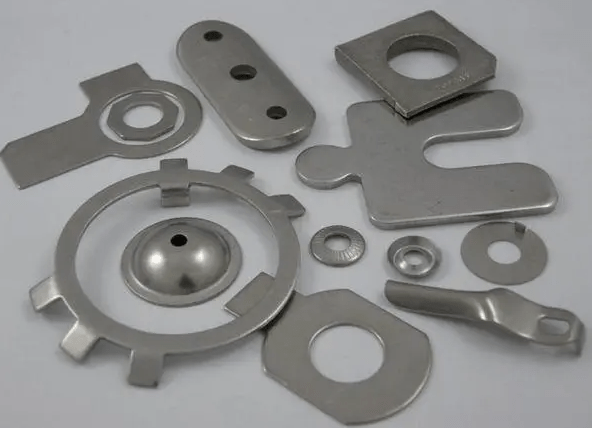

Metallileimaussisältää kylmän metallin sijoittamisen muotin väliin (jotkut prosessit myös lämmittävät materiaalia). Metallimateriaali puristetaan haluttuun muotoon suuremman työkalun tai komponentin luomiseksi. Jotkut valmistavan teollisuuden työntekijät voivat kutsua metallin leimaamista puristamiseksi.

Koneessa olevat meistot joko leikkaavat tai puristavat metallin. Nämä suulakkeet on suunniteltu erityisesti jokaista projektia varten. Vaikka muottien valmistaminen kestää kauan, leimausprosessi on nopea. Leimaaminen on jalostusmuoto, jolla on selkeästi mittakaavaetuja ja joka voi olla yksi tuotteen valmistuksen vaiheista tai ainoa vaihe.

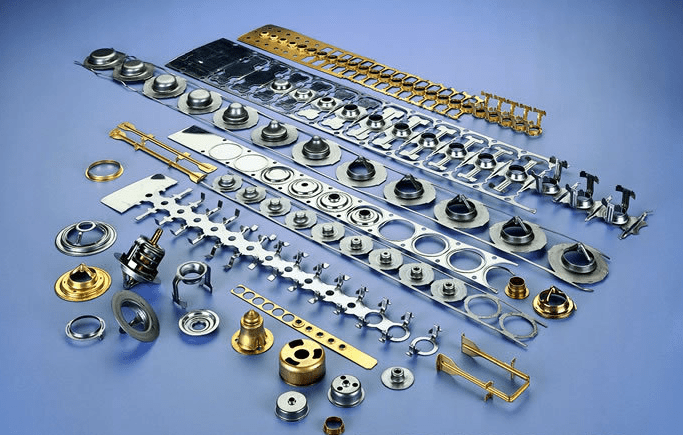

Leimausprosessit voidaan myös jakaa lävistykseen, aihioon, kohokuviointiin, laippaukseen, taivuttamiseen ja lyöntiin. Leimaamisen monipuolisuus tekee siitä ihanteellisen tuotantotavan esimerkiksi autoteollisuudelle, sotilaalle, joukkoliikenteelle ja teollisuudelle sekä monille muille teollisuudenaloille.

Leimaustyypit

Jotkut yleisimmin käytetyistä leimausprosesseista sisältävät muun muassa tarkkuus-, kuumametalli- ja progressiiviset meistot. Käytetty leimaustyyppi riippuu halutusta lopputuotteesta.

1. Tarkkuusmetallileimaus

Tarkkuusleimaus tuottaa kohokuvia tai 3D-osia ja tuottaa valmiita tuotteita tiukoilla toleransseilla. Verrattuna muihin leimausmuotoihin tarkkuusleimauksessa on vähemmän materiaalin liikkumista koneiden välillä, mikä nopeuttaa prosessia.

Lentokoneiden osat, moottorin komponentit, elektroniikka, tietoliikennelaitteet ja prototyypit valmistetaan usein tarkkuusmetallileimauksella. Tämän leimausmenetelmän korkea tarkkuus mahdollistaa monimutkaisten mallien muodostamisen, joiden on noudatettava vaatimuksiaan. Sen pituustoleranssiksi voidaan säätää 0,025–0,05 mm ja pyöreyden toleranssiksi 0,012–0,025 mm.

Tämän prosessin muunnelma on mikrotarkkuusleimaus. Tällä menetelmällä voidaan tuottaa monimutkaisia osia elektroniikka- tai lääketeollisuudelle, jotka ovat jopa 0,05–0,12 mm ohuita.

2. Kuumametallileimaus

Kuumametallin leimaaminenon metallin muodostusprosessi äärimmäistä lämpöä käyttäen. Booriteräs kuumennetaan yli 930 celsiusasteeseen ja sammutetaan sitten suulakkeessa. Tuloksena on erittäin luja, kevyt teräskomponentti.

Kuumametallileimausosien tärkeimmät edut ovat korkea vetolujuus ja kyky muodostaa kaikki monimutkaiset osat yhdellä kertaa, jolloin valmiin tuotteen eheys on korkea. Tällä tavalla valmistetuissa osissa ei myöskään esiinny takaisinjoustamista ja vääntymistä kuten muissa lujasta teräksestä valmistetut osat. Mutta toisaalta toissijaisen käsittelyn vaikeus on myös korkea, mikä tekee leikkaamisesta ja leikkaamisesta muotoilun jälkeen erittäin vaikeaa.

Suorittaaksesi kuumanametallin leimaaminen, tarvitset useita laitteita, mukaan lukien:

Lämmitysjärjestelmä, joka pystyy lämmittämään metallin tarvittavaan lämpötilaan

Jäähdytysjärjestelmä

Automaattinen käsittelyjärjestelmä, koska kuumia osia ei voi käsitellä käsin

Työkalumateriaalit, jotka kestävät erittäin hyvin lämpöiskuja

Hydrauliset/servopuristimet viipymätoiminnolla

Mikä tärkeintä - kaikkien käsittelylaitteiden on täytettävä kaikki turvallisuusvaatimukset

3. Progressiivinen metallileimaus

Progressiivinen leimaus, joka tunnetaan myös nimellä progressiivinen stanssaus, kuljettaa materiaalin useiden leimausasemien läpi, joista jokainen käsittelee materiaalia erikseen, ja metallilevy on aina kiinnitettynä pitkälle nauhalle näiden eri vaiheiden aikana. Lopullinen kone leikkaa valmiin tuotteen metallinauhasta.

Progressiivinen stanssaus on hyvä valinta laajamittaisiin, pitkäaikaisiin tuotantoprosesseihin, koska se pidentää muotin käyttöikää, säilyttää säädettävän tarkkuuden suurissa erissä ja tuottaa mahdollisimman vähän jätettä.

Kun luot suurempia osia, jotka saattavat vaatia erilaisia puristimia, sinun on käytettävä siirtomuottileimausta. Tämä prosessi eroaa progressiivisesta leimaamisesta vain muutamalla pienellä tavalla. Työkappale erotetaan metallinauhasta aikaisin ja kuljetinhihna siirtää työkappaleen koneelta koneelle.